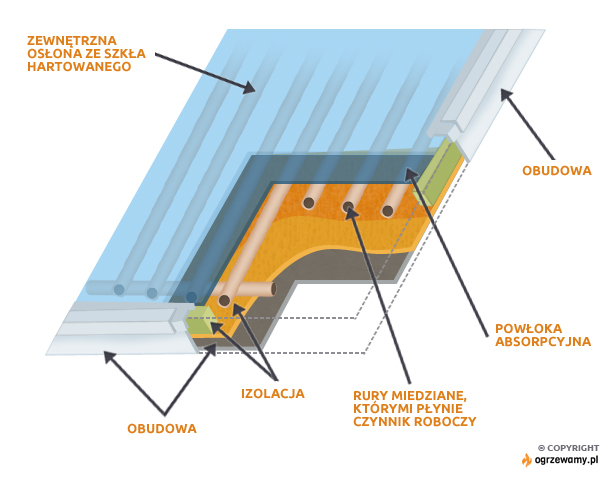

Izolacja cieplna ma za zadanie ograniczanie strat ciepła do otoczenia przez tylną i boczne ściany kolektora. Prócz małej przewodności cieplnej powinna być nie nasiąkliwa, odporna na podwyższone temperatury i o dużej wytrzymałości mechanicznej, dzięki czemu można zrezygnować z konstruowania sztywnych ścianek od spodu kolektora.

Izolacja cieplna ma za zadanie ograniczanie strat ciepła do otoczenia przez tylną i boczne ściany kolektora. Prócz małej przewodności cieplnej powinna być nie nasiąkliwa, odporna na podwyższone temperatury i o dużej wytrzymałości mechanicznej, dzięki czemu można zrezygnować z konstruowania sztywnych ścianek od spodu kolektora.

Obecnie najczęściej stosuje się sztywną piankę poliuretanową i spieniony polistyren.

Ramy kolektora są konstrukcją usztywniającą, która na trwałe łączy wszystkie elementy kolektora i pozwala zestawiać kolektory jako moduły w duże szczelne pola.

Najczęściej stosuje się ramy wykonane z profili aluminiowych; są też ramy wykonywane ze stali ocynkowanej, z drewna oraz tworzyw sztucznych.

Czynnikiem roboczym w kolektorach płaskich jest woda lub 50% roztwory wodne glikolu etylowego, czy glikolu propylenowego. Stosuje się też płyny o obniżonej temperaturze krzepnięcia, przeznaczone do chłodzenia silników samochodowych.

W niektórych rozwiązaniach stosuje się ciecze o niskiej temperaturze wrzenia, wynoszącej 30 — 60°C. Kolektory z takim czynnikiem roboczym wymagają specjalnego wymiennika ciepła w każdym kolektorze, w którym wrząca ciecz oddaje ciepło przepływającej wodzie. Dla zmniejszenia strat ciepła do otoczenia, spowodowanych ruchami konwekcyjnymi powietrza wewnątrz kolektora, w niektórych typach kolektorów płaskich wytwarza się próżnię pomiędzy absorberem a materiałem pokrywającym. Uzyskuje się dzięki temu zyski sprawności kolektora dochodzące aż do 80%, lecz technologia produkcji jest tu dużo bardziej skomplikowana, a przez to droższa.

W literaturze fachowej, jak i w prospektach różnych firm, do określenia właściwości użytkowych kolektora używa się pojęcia sprawności. Sprawnością nazywamy stosunek energii użytecznej (odebranej) z kolektora przez czynnik roboczy do całkowitego natężenia promieniowania słonecznego docierającego do powierzchni kolektora.

Największą sprawność mają kolektory próżniowe z absorberem pokrytym farbami selektywnymi i skupiające, podążające za ruchem Słońca.